بازنشر این پژوهش با ذکر نام منبع آزاد است.

بخش تحقیق و توسعه شرکت رسام نقش آناهیتا

چاپ روی فیلم با چالشهای خاصی همراه است. فیلمهایی که معمولاً در چاپ بستهبندی استفاده میشوند شامل پلیالفینها (مانند پلیاتیلن و پلیپروپیلن)، پلیآمید و پلیاستر هستند. همه این مواد دارای ویژگیهای مشابهی هستند که هم بر فرآیند چاپ و هم بر خصوصیات فیزیکی محصول چاپشده نهایی تأثیر میگذارند.

ویژگیهای فیلمها عبارتاند از:

- غیرقابل نفوذ بودن: سطح آنها هیچ نوع حلال یا جزء جوهری را جذب نمیکند.

- سطوح بسیار صاف: سطح یکنواخت و بدون برجستگی باعث میشود اجزای جوهر نتوانند به شکل مکانیکی به سطح بچسبند.

- انرژی سطحی بسیار پایین: معمولاً پلیالفینهای بدون عملیات سطحی، انرژی سطحی کمتر از ۳۰ داین بر سانتیمتر دارند، که باعث میشود جوهر به سختی بتواند سطح فیلم را خیس کند یا روی آن پخش شود.

- انعطافپذیری بالا: در مقایسه با کاغذ یا مقوا، فیلمها در هنگام چاپ بسیار منعطفتر هستند.

همه این ویژگیهای منحصربهفرد باعث میشوند که فرمولاسیون جوهر برای چاپ روی فیلم بسیار دشوار باشد و این ویژگیها به شیوههای مختلفی بر فرآیند چاپ تأثیر میگذارند.

چالشهای مربوط به خیسشدن سطح فیلمها

فیلمهایی که معمولاً برای چاپ استفاده میشوند، دو ویژگی دارند که خیسشدن آنها را به یک چالش خاص تبدیل میکند:

اول اینکه غیرقابل جذب هستند؛ یعنی جوهر و اجزای آن به درون سطح فیلم نفوذ نمیکنند و تمایل دارند روی سطح باقی بمانند.

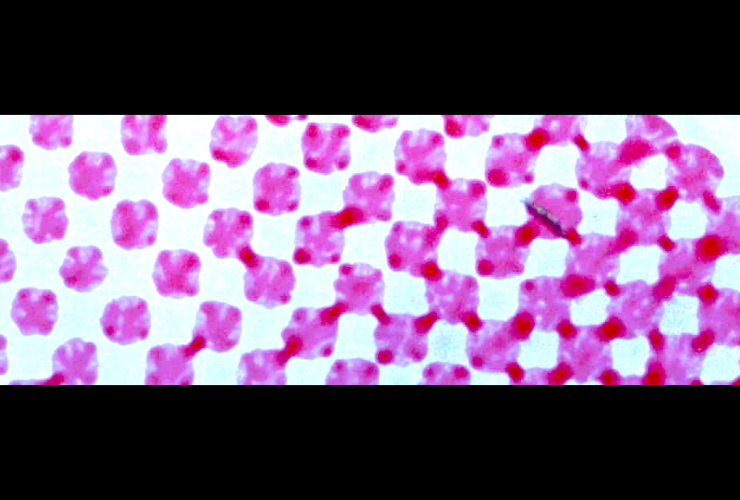

دوم اینکه سطح انرژی بسیار پایینی دارند. جوهرهای پایه حلال معمولاً دارای انرژی سطحی در حدود ۳۶ تا ۳۸ داین بر سانتیمتر هستند. اگر سطح فیلم انرژی سطحی پایینتری از این مقدار داشته باشد، جوهر نمیتواند بهصورت یکنواخت و صاف روی آن پخش شود.در این حالت، ظاهر چاپ نهایی دارای نقاط ریز سفید (pinholes) یا شکلهای شبیه چشم ماهی (fish-eyes) خواهد بود (نگاه کنید به شکل ۱). این نقایص به این دلیل ایجاد میشوند که جوهر روی سطح جمع میشود و از پخش یکنواخت خودداری میکند.

برای دستیابی به کیفیت چاپ بدون نقص، ضروری است که انرژی سطحی فیلم و جوهر با یکدیگر هماهنگ و نزدیک به هم باشند.

شکل ۱

به ناحیه بالای تصویر توجه کنید؛ در این قسمت، خیسشدن سطح زیرلایه توسط جوهر بهدرستی انجام نشده است. نتیجهی این خیسشدن ضعیف، ایجاد نقاط ریز و حفرهمانند روی سطح چاپشده است که به آنها pinholing گفته میشود.

در مقابل، در بخش پایین تصویر، جوهر سطح زیرلایه را بهصورت یکنواخت و کامل خیس کرده است و نتیجه آن، چاپی صاف و یکدست میباشد.

بیشتر چاپگرهای فیلم از نوعی پردازش سطحی در خط تولید (inline) استفاده میکنند. رایجترین روش، پرداخت کرونا (Corona Treatment) است، اما روشهای دیگری مانند شعلهای (Flame) و پلاسما (Plasma) نیز وجود دارند. هدف این عملیات سطحی، افزایش انرژی سطحی فیلم است که از طریق ایجاد گروههای دارای اکسیژن بر سطح فیلم انجام میشود. این عملیات همچنین باعث تمیز شدن سطح زیرلایه از مواد مومی، افزودنیهای فرآیندی و سایر مواد شیمیایی میشود که میتوانند کیفیت چاپ جوهر را کاهش دهند.

فرمولسازها نیز از تکنیکهای خاصی برای کاهش انرژی سطحی جوهر استفاده میکنند تا جوهر راحتتر روی فیلم بنشیند. یکی از روشها، استفاده از حلالها یا ترکیبهای حلالی مناسب برای کاهش کشش سطحی جوهر است. به عنوان مثال، فرمولاسیونهای پایه آب معمولاً انرژی سطحی بسیار بالایی دارند، چون آب دارای کشش سطحی ۷۲ داین بر سانتیمتر است. برای غلبه بر این مشکل هنگام چاپ روی فیلم، اضافه کردن مقدار کمی الکل با نقطه جوش پایین (مانند اتانول یا ایزوپروپانول) میتواند مؤثر باشد.

همچنین فرمولسازان ممکن است از رزینهایی با کشش سطحی پایین استفاده کنند تا جوهر به خوبی روی فیلم بخوابد. رزینهایی که دمای انتقال شیشهای (Tg) پایینی دارند، که اغلب به آنها رزین نرم گفته میشود، عملکرد بهتری در خیسکردن سطح فیلم دارند نسبت به رزینهایی با Tg بالا، که به آنها رزین سخت میگویند.

در نهایت، فرمولاسیون جوهر برای چاپ روی فیلم را میتوان با افزودن افزودنیهای خاصی بهبود داد که باعث کاهش کشش سطحی جوهر میشوند. این افزودنیها میتوانند هم در جوهرهای پایه حلال و هم در جوهرهای پایه آب استفاده شوند و معمولاً با عنوان عوامل خیسکننده (Wetting Agents) شناخته میشوند.

این مواد به عنوان سورفکتانت عمل میکنند و انرژی سطحی جوهر را تغییر میدهند. هدف اصلی از این اصلاحات در فرمولاسیون، همانند قبل، کاهش انرژی سطحی جوهر برای هماهنگ شدن با انرژی سطحی فیلم است تا جوهر بتواند بهخوبی روی سطح فیلم پخش شود و چاپی با کیفیت و بدون نقص حاصل شود.

خشک شدن جوهر روی فیلم

همانطور که پیشتر اشاره شد، فیلمها هیچگونه حلالی از جوهر چاپی را جذب نمیکنند. بنابراین، تمام فرآیند خشک شدن جوهر روی فیلم باید از طریق تبخیر سطحی انجام شود، که میتواند یک عامل محدودکننده باشد. در چاپ روی کاغذ یا مقوا، بخش قابلتوجهی از حلال توسط خود بستر جذب میشود، اما در فیلمها این امکان وجود ندارد. از این رو، هنگام فرمولاسیون جوهر برای چاپ روی فیلم، باید فرآیند خشک شدن بهطور جدی در نظر گرفته شود. حلالهای مورد استفاده باید به اندازهای سریع تبخیر شوند که امکان خشک شدن کامل جوهر در سرعتهای بالای دستگاه چاپ فراهم شود.

ظرفیت خشککن اغلب یکی از عوامل محدودکننده در چاپ روی فیلم است. با این حال، پیشرفتهای اخیر در فناوری خشکسازی این امکان را فراهم کردهاند که چاپ با سرعتهای بسیار بالا روی فیلم انجام شود. در جوهرهای پایه آب، افزودن مقدار کمی الکل با نقطه جوش پایین (مانند اتانول) باعث افزایش سرعت تبخیر آب میشود، زیرا الکل و آب با یکدیگر آزئوتروپ تشکیل میدهند، که نقطه جوش آن کمتر از آب به تنهایی است. این ترکیب سریعتر از آب خالص تبخیر میشود.

با این حال، چون تمام حلال باید از سطح جوهر تبخیر شود، جوهر باید طوری فرموله شود که از تشکیل یک لایه سطحی (یا "پوسته") جلوگیری کند. تشکیل پوسته (Skinning) باعث به دام افتادن حلال در لایههای زیرین جوهر شده و مانع خشک شدن کامل میشود. حلال باقیمانده میتواند به چسبندگی، خواص فیزیکی، بوی محصول و همچنین به فرایندهای بعدی مانند لمینیشن آسیب بزند.

چسبندگی مکانیکی و شیمیایی

چسبندگی به سطح چاپشونده دو مؤلفه دارد: چسبندگی مکانیکی و چسبندگی شیمیایی.

- چسبندگی مکانیکی زمانی ایجاد میشود که جوهر وارد خلل و فرج سطح زیرلایه چاپشونده شود و در آنها نفوذ کند. این نوع چسبندگی در سطوح زبر مانند کاغذ و مقوا بهخوبی شکل میگیرد، زیرا این سطوح دارای شکافها و منافذی هستند که اجزای جوهر میتوانند در آنها نفوذ کرده و پیوند مکانیکی برقرار کنند.

- اما در مورد فیلمها، که دارای سطحی بسیار صاف هستند، فرصت برای چسبندگی مکانیکی بسیار محدود است. وقتی از بسترهای متخلخل (مانند کاغذ) به بسترهای غیرمتخلخل (مانند فیلم) مهاجرت میکنیم، میزان چسبندگی مکانیکی به شدت کاهش مییابد. به همین دلیل، در چاپ روی فیلم باید به چسبندگی شیمیایی و فرمولاسیون جوهر مناسب توجه ویژهای داشت.

چسبندگی شیمیایی

چسبندگی شیمیایی میتواند ناشی از واکنش بین گروههای شیمیایی موجود روی سطح زیرلایه و گروههای موجود در جوهر باشد. با این حال، بیشتر جوهرهایی که برای چاپ روی فیلمها استفاده میشوند واکنشی (Reactive) نیستند. بنابراین، نوع چسبندگی شیمیایی موردنظر در اینجا، بر پایهی برهمکنش ضعیف بین گروههای قطبی سطح زیرلایه و گروههای قطبی موجود در جوهر است. این برهمکنشها با نام نیروهای واندروالس (van der Waals) شناخته میشوند. این نیروها را میتوان مانند آهنرباهای کوچک و ضعیفی تصور کرد که میان سطح فیلم و جوهر جذب ایجاد میکنند.

خیسشدن سطح توسط جوهر (که قبلاً نیز توضیح داده شد) در کنار ظاهر چاپ، نقش بسیار مهمی در چسبندگی ایفا میکند. اگر جوهر نتواند سطح زیرلایه را بهخوبی خیس کند، ممکن است بین فیلم خشکشدهی جوهر و سطح زیرلایه فواصل و شکافهایی به وجود بیاید (نگاه کنید به شکل ۲). این شکافها باعث کاهش چسبندگی مکانیکی میشوند. بنابراین، خیسشدن کامل سطح فیلم توسط جوهر برای ایجاد چسبندگی مؤثر ضروری است.

شکل ۲:

به ناحیه پایین تصویر توجه کنید که در آن خیسشدن جوهر بهصورت ناقص انجام شده است. در این ناحیه، به دلیل عدم تماس کامل فیزیکی جوهر با سطح زیرلایه (فیلم)، چسبندگی ضعیف حاصل شده است.

در مقابل، در بخش بالای تصویر، جوهر بهطور کامل سطح زیرلایه را پوشش داده و تماس کامل برقرار کرده است. نتیجهی این تماس کامل، چسبندگی بسیار بهتر جوهر در تصویر بالایی نسبت به تصویر پایینی است.

با توجه به انرژی سطحی پایین فیلمها، خیسکردن آنها نسبت به کاغذ یا مقوا دشوارتر است. بنابراین، باید به انرژی سطحی جوهر و فیلم توجه شود. پرداخت سطحی فیلم و استفاده از اجزای جوهری با انرژی سطحی پایین برای افزایش چسبندگی مکانیکی محدود موجود در فیلمها ضروری است. جوهر باید بتواند در شکافهای سطح فیلم جریان پیدا کند و آنها را پر کند تا اتصال برقرار شود.

همچنین، جوهرهای مناسب برای فیلم معمولاً حاوی رزینهای نرم (Soft Resins) هستند که به آنها اجازه میدهد بهراحتی در سطح جریان یابند و ناهمواریهای ریز سطح فیلم را پر کنند. هدف نهایی، دستیابی به حداکثر تماس سطحی بین جوهر و فیلم است.

پرداخت سطحی فیلم از نوع کرونا، پلاسما یا شعله، همگی باعث ایجاد گروههای دارای اکسیژن بر سطح فیلم میشوند. همانطور که گفته شد، این فرآیند با اکسید کردن سطح فیلم در حضور هوا انجام میشود و باعث تبدیل سطح غیرواکنشی فیلم به سطحی با گروههای قطبی میشود. وجود این گروههای قطبی شرایط را برای ایجاد نیروهای واندروالس فراهم میکند که منجر به چسبندگی شیمیایی میشود.

برای بهرهبرداری از این سطح قطبیشده، جوهرها نیز باید حاوی گروههای قطبی باشند. سطح فیلم از طریق عملیات سطحی در هوا قطبی میشود. بیشتر جوهرهای مخصوص چاپ روی فیلم حاوی آمینها، آمیدها، اسیدها یا گروههای استری هستند که قطبیت لازم برای چسبندگی شیمیایی را فراهم میکنند.

نکته مهم این است که چسبندگی نهایی (یا قابل مشاهده)، حاصل جمع چسبندگی مکانیکی و چسبندگی شیمیایی است. اگر جوهر بتواند از هر دو نوع چسبندگی بهدرستی استفاده کند، چسبندگی عالی و پایداری حاصل خواهد شد.

انعطافپذیری جوهر

هنگامی که فیلمها برای ایجاد چین (مثل چینهای بستهبندی) یا درزگیری (Seals) تا زده یا به بسته نهایی تبدیل میشوند، نباید جوهر ترک بخورد یا از سطح فیلم جدا شود. در عوض، جوهرها باید انعطافپذیر بوده و توانایی تحمل فشارهای فیزیکی را داشته باشند. بر همین اساس، جوهرها باید به گونهای فرموله شوند که از نظر انعطافپذیری با فیلم مورد استفاده همخوانی داشته باشند.

تا زمانی که چاپگر و فرمولهکنندهی جوهر این ویژگیها و چالشها را مدنظر قرار دهند، میتوان چاپی با کیفیت عالی و خواص فیزیکی مطلوب بر روی انواع فیلمهای انعطافپذیر به دست آورد.

همانطور که پیشتر گفته شد، جوهرهای مخصوص فیلمها اغلب با رزینهایی با دمای انتقال شیشهای پایین (Low Tg) فرموله میشوند تا به جریانپذیری بهتر، خیسشدن سطح، چسبندگی مکانیکی و ظاهر مناسب چاپ کمک کنند. این رزینها ذاتاً نرم و انعطافپذیر در دمای محیط هستند و در چاپ روی فیلمها کاربرد فراوان دارند.

در عین حال، رزینهایی با دمای انتقال شیشهای بالا ممکن است خواص خاصی مانند مقاومت حرارتی یا مقاومت در برابر خراش داشته باشند که آنها را برای استفاده در جوهر ضروری میکند. در چنین مواردی، این رزینهای مقاوم را میتوان در ترکیب با موادی استفاده کرد که انعطافپذیری لازم را فراهم کنند. در چاپ روی فیلمها، رزینهای پلیآمید، پلییورتان و آکریلیک با Tg پایین بسیار رایج هستند. همچنین جوهرهای پایه نیتروسلولز نیز متداولاند، اما برای انعطافپذیر شدن، نیتروسلولز باید بهنوعی پلاستیسایز شود تا بتواند با سطح فیلم خم شده و جدا نشود.

ویژگیها و چالشهای فیلمها

انواع زیادی از فیلمها یا پلاستیکها روزانه از طریق فرآیند چاپ فلکسوگرافی چاپ میشوند. این فیلمها شامل پلیاولفینها (مثل پلیاتیلن و پلیپروپیلن)، پلیآمید و پلیاستر هستند. این بسترها دارای ویژگیهایی مانند انرژی سطحی پایین، سطح بسیار صاف و انعطافپذیری بالا هستند.

این ویژگیها مزایای خاصی نسبت به کاغذ و مقوا دارند. برای مثال، فیلمها درخشندگی (Gloss) بسیار بالایی دارند و میتوانند به ساختارهای انعطافپذیر و غیرصلب تبدیل شوند.

اما در عین حال، همین ویژگیها چالشهای خاصی نیز برای چاپگرها ایجاد میکنند:

- انرژی سطحی پایین فیلمها باید از طریق پرداخت سطحی (مثل کرونا، پلاسما یا شعله) افزایش یابد.

- جوهرها نیز باید به گونهای فرموله شوند که با این انرژی سطحی پایین مطابقت داشته باشند تا چاپ باکیفیت و چسبندگی مناسبی حاصل شود.

- سطح صاف فیلم باعث کاهش چسبندگی مکانیکی میشود، بنابراین جوهرها باید طوری طراحی شوند که چسبندگی شیمیایی بیشتری ایجاد کنند.

- جوهر باید انعطافپذیر باشد تا در هنگام تا خوردن یا تغییر شکل بسته نهایی، پوستهپوسته یا جدا نشود.

تا زمانی که چاپگر و تولیدکنندهی جوهر به این ویژگیها و چالشها توجه داشته باشند، میتوان چاپی با کیفیت عالی و خواص فیزیکی مطلوب را روی همه نوع فیلم انعطافپذیر به دست آورد.

برگرفته شده از سایت:

Flexographic Technical Association