بازنشر این پژوهش با ذکر نام منبع آزاد است.

بخش تحقیق و توسعه شرکت رسام نقش آناهیتا

۱. دلایل فنی ایجاد بافت ناهموار (پوست پرتقالی) در سطح کلیشه فتوپلیمری

در فرایند ساخت کلیشههای فتوپلیمری فلکسو، عواملی چون تنظیم نادرست نوردهی، زمان و دمای فرآیند شستشو و خشککردن نقش اساسی در ایجاد «اثر پوست پرتقالی» روی سطح کلیشه دارند. به عنوان مثال، کوتاه بودن زمان نوردهی اصلی باعث پلیمریزاسیون ناکافی لایه فتوپلیمری میشود و پس از شستشو و خشککردن سطح ناهموار و متخلخلی شبیه پوست پرتقال ایجاد میگردد. زمان طولانی شستشو یا دمای بالای آن نیز منجر به ورم بیش از حد لایه پلیمریزه شده و در نتیجه سطوح پیتدار و نامنظم ظاهر میشوند. تحقیقات نشان میدهد که محتوای الکل محلول شستشو نیز اهمیت دارد؛ کمبود الکل یا استفاده از حلالهای تکجزئی قوی (مثلاً محلول ۱۰۰٪ بوتیلآل) میتواند خود عاملی برای ایجاد بافت پرتقالی در کلیشه باشد.

از سوی دیگر، مدیریت شستشو و خشککردن باید به دقت کنترل شود. طبق دستورالعمل DuPont Cyrel، پس از شستشو، برداشتن محلول شستشو اضافی از سطح و خشککردن یکنواخت ضروری است تا اثر «پوست پرتقالی» موقتی برطرف گردد. در غیر اینصورت امکان ماندن حبابهای حلال یا نقاط خشکنشده در لایه کلیشه وجود دارد که پس از خشکشدن، سطح را ناهموار نشان میدهد. همچنین، مکانیسم پسنوردهی (finishing) باید مطابق توصیه انجام شود؛ جا انداختن مرحله نهایی یا نوردهی نامناسب میتواند باعث چسبندگی ناصحیح لایه پلیمر به بستر شود و عیوب سطحی ایجاد کند.

در کنار پارامترهای نوری و شیمیایی، کیفیت مواد اولیه و تمیزی محیط ساخت نیز حیاتی است. استفاده از ورق فتوپلیمری با ضخامت نامتوازن یا مواد نا مرغوب ممکن است واکنش ناپایدار پلیمریزاسیون ایجاد کند. به علاوه، وجود ذرات گرد و غبار، مگنتیتار یا آثار مواد شیمیایی (مانند ذرات حلال اشباعشده از پلیمر) روی سطح کلیشه در حین پردازش باعث بروز بافت ناهمگون خواهد شد. مثلا راهنمای اصلاح مشکلات چاپ فلکسو توصیه میکند که رسوبات شیمیایی باقیمانده از فرآیند ساخت کلیشه (مانند بقایای محلول شستشو) پیش از خشککردن کاملاً پاک شوند تا از بافت ناخواسته جلوگیری گردد. همچنین جابجایی یا خراشیدگی مکانیکی در زمان پردازش (به عنوان مثال فشار بیش از حد برس شستشو یا تماس اشیای تیز) میتواند سطح کلیشه را خطدار و ناصاف کند.

اشتباهات رایج در تولید کلیشه نیز معمولاً به این عیب منجر میشوند. بهکارنبردن «آزمون نوار نوردهی» یا نادیدهگرفتن نتایج آن باعث تنظیم نادرست زمان نوردهی خواهد شد. همچنین عدم تعویض بهموقع محلول شستشو یا استفاده از محلولهای فرسوده منجر به کاهش کارایی شستشو و ایجاد بافت نامطلوب میشود. غفلت از کنترل دما و رطوبت محیط خشککردن و جابجایی نامناسب کلیشهها نیز میتواند باعث واکنشهای نامطلوب (مانند خشکشدن ناهمزمان) گردد.

توصیههای پیشگیری: برای جلوگیری از پوستهشدن کلیشه، توصیه میشود از تستنوارهای استاندارد برای تعیین زمان نوردهی استفاده کرده و زمان و دمای شستشو را بهینه کنید. قبل از خشککردن، اطمینان حاصل کنید که محلول شستشو کاملاً از سطح بر داشته شده (به کمک دستمال کشیدن یا هوا). محلول شستشو را مرتباً نو نگه داشته و از ترکیبهای پیشنهادشده (محتوای معقول الکل) استفاده کنید. کلیشهها را در محیطی تمیز و کنترلشده نگه دارید تا از آلودگی و خراش جلوگیری شود. در صورت مشاهده بافت ناخواسته، طبق دستورالعمل DuPont میتوان کلیشه را مجدداً با محلول تازه شستشو داده و با شرایط ایدهآل خشک کرد تا مشکل رفع شود.

۲. دلایل فنی پوست پرتقالی شدن سطح چاپشده با کلیشه فلکسو

در چاپ نهایی با کلیشه فلکسو، «اثر پوست پرتقالی» معمولاً ناشی از انتقال نامتوازن مرکب به سطح بستر است که عوامل متعددی در آن دخیلاند. از جمله بافت سطحی کلیشه چاپی: اگر سطح کلیشه پلیمری پس از ساخت ناصاف یا خراشیده باشد، مرکب روی آن به طور یکنواخت توزیع نمیشود و در چاپ نهایی لکهدار و ناهموار به نظر میرسد. بنابر تجربه متخصصان، هرگونه ناهمواری یا آلودگی روی کلیشه (از جمله بقایای شیمیایی یا ذرات معلق) مستقیماً در تصویر چاپشده ظاهر میشود. به همین علت توصیه میشود کلیشهها پیش از چاپ کاملاً تمیز شده و در حین چاپ آسیب نبینند.

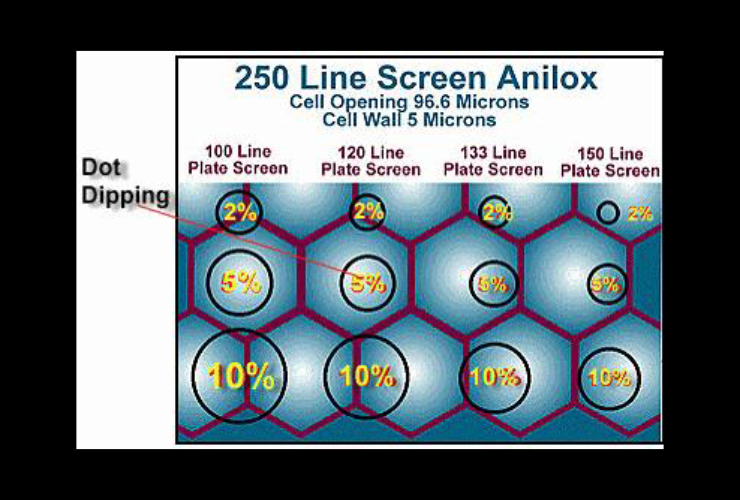

نقش آنیلوکس و مرکب: انتخاب صحیح رول آنیلوکس (تعداد خطوط و حجم سلول بهینه) و کیفیت مرکب اهمیت زیادی دارد. انتقال درست مرکب ابتدا وابسته به آنیلوکس است؛ آبیاری (سلولهای) نامناسب یا کثیف بودن آنیلوکس باعث میشود دوز مرکب روی کلیشه کم یا نامنظم شود. برای مثال راهنمای Luminite اشاره میکند که انتقال ضعیف مرکب بین آنیلوکس، کلیشه و بستر بهشدت موجب نوسان چگالی چاپ و اثر موتلد (پوست پرتقالی) میگردد. همچنین ویسکوزیته مرکب باید متناسب انتخاب شود؛ ویسکوزیته پایین (رقیق بودن مرکب) ممکن است باعث تخلیه ناگهانی و ناهموار مرکب شده و در نتیجه لکهدار شدن چاپ گردد. برعکس، مرکب بسیار غلیظ لایه ضخیم و ناهماهنگی در تونر ایجاد میکند.

فشار و سرعت چاپ: فشار تماس کلیشه با بستر نیز تاثیر مستقیم دارد. بیش از حد کم بودن فشار منجر به جذب ناکافی مرکب در نقاط تماس شده و چاپ کمرنگ و ناهمواری به همراه میآورد. برای مثال در مورد «موتلد ایمیج»، استفاده از فشار ناکافی به وضوح باعث میشود مرکب به صورت سطح نچسبیده و رنگ کمرنگ به نظر برسد. برعکس، فشار بسیار زیاد میتواند مرکب را بیرون از محدوده تصویر اصلی هل داده و پخش نامطلوب ایجاد کند. از طرفی، سرعت چاپ و خشککن نیز باید متناسب باشند؛ چاپ با سرعت بیش از حد بالا یا تنظیم نامناسب دمای خشککن (حرارتی یا UV) باعث میشود مرکب روی بستر کاملاً خشک نشده و بافت ناهمواری برجای بماند. به بیان دیگر، مطابق راهنمای Luminite، خشککن یا تابش UV باید با نوع مرکب و بستر منطبق باشد تا از ناهمگونی چاپ جلوگیری شود.

اثرات بستر چاپ: ویژگیهای سطح بستر (فیلمهای پلاستیکی، کاغذ، ورق متالایز و نظایر آن) نقشی کلیدی دارند. سطوح با انرژی سطح پایین (مانند فیلمهای OPP بدون پیشتصفیه) مرکب را به خوبی جذب نمیکنند، در نتیجه نقاط بدون مرکب روی چاپ ایجاد میشود. مطابق Luminite، زیرسازی با کشش سطح پایین نسبت به مرکب میتواند ظاهر موتلد تولید کند. همچنین وجود آلاینده یا آسیب در سطح بستر (مانند ذرات گردوغبار یا خش روی فیلم) از خیسشدگی کامل مرکب جلوگیری کرده و بافت ناهموار ایجاد مینماید. به عنوان مثال، «بستر آسیبدیده یا آلوده» تقریباً همیشه مانع چسبندگی مناسب مرکب شده و باعث نقص چاپی میگردد.

اشتباهات اپراتوری و تجهیزات: علاوه بر پارامترهای فوق، خطاهای انسانی و انتخاب نامناسب تجهیزات نیز اهمیت دارد. نصب نادرست کلیشه (مثلاً زاویه یا تراک نامناسب) و استفاده از نوار کوشن با سختی نادرست، فشارچاپ را به طور موضعی تغییر داده و دانهدانه شدن مرکب را تقویت میکند. همچنین عدم رعایت نگهداری منظم (شستشوی ناکافی آنیلوکس، تمیز نکردن سیلندر چاپ یا کلیشه) باعث تجمع باقیمانده مرکب و ذرات خارجی شده که به حالت لکهدار شدن منجر میشود. به خاطر داشته باشید که هرگونه مشکل در زنجیره انرژی سطحی مرکب-کلیشه-بستر (مثلاً عدم پیشپرداخت بستر یا ماهیت شیمیایی مرکب نامناسب) نیز به اختلال در انتقال مرکب خواهد انجامید. به طور خلاصه، «مشکلات انتقال مرکب» مانند آنچه در راهنمای تشخیصی چاپ فلکسو آمده، مهمترین علت پدید آمدن پوست پرتقالی در چاپهای فلکسو هستند.

توصیههای کاربردی: برای کاهش اثر پوست پرتقالی در چاپ نهایی، پیشنهاد میشود ابتدا رول آنیلوکس را بر اساس کارکرد موردنظر بهینه کنید (انتخاب حجم و خط سلول مناسب) و نظافت دورهای آنیلوکس و سیلندر چاپ را انجام دهید. ویسکوزیته مرکب و ترکیب شیمیایی را با توجه به مشخصات مرکب انتخابی تنظیم نمایید (قیر مناسب، درصد الکل و افزودنیها) تا پوشش یکنواخت حاصل شود. تنظیم فشار چاپ مهم است: در صورت مشاهده پوشش ناصاف مرکب، فشار را افزایش دهید و در عین حال از نوار کوشن یا انواع کلیشهای با سفتی مناسب استفاده کنید. سرعت چاپ و شرایط خشککن را طوری تنظیم کنید که مرکب زمان کافی برای تر شدن کامل داشته باشد (همانطور که اشاره شد، ترکیب نامناسب سرعت و خشککن عامل ناخوشایندی است). سطح بستر را قبل از چاپ پیشپرداخت (Corona یا ازن) نمایید تا انرژی سطح بالا رفته و مرکب بهتر تر شود. در نهایت، اپراتورها باید به دقت بر فرآیند نظارت کنند: کلیشه و سیلندر را مرتباً تمیز کنند و در صورت نیاز کلیشه را دوباره شستشو دهند یا تعویض نمایند. رعایت این نکات در کنار انتخاب صحیح مواد و تجهیزات، تا حد زیادی از بروز بافت ناخواسته (پوست پرتقالی) روی محصول چاپشده جلوگیری میکند.

منابع: این یافتهها بر اساس راهنماها و منابع تخصصی فلکسوگرافی (مانند DuPont Cyrel و Flint Group Nyloflex) و دستورالعملهای رفع عیوب چاپ گردآوری شدهاند. ارائه شده است.