بازنشر این پژوهش با ذکر نام منبع آزاد است.

بخش تحقیق و توسعه شرکت رسام نقش آناهیتا

چکیده:

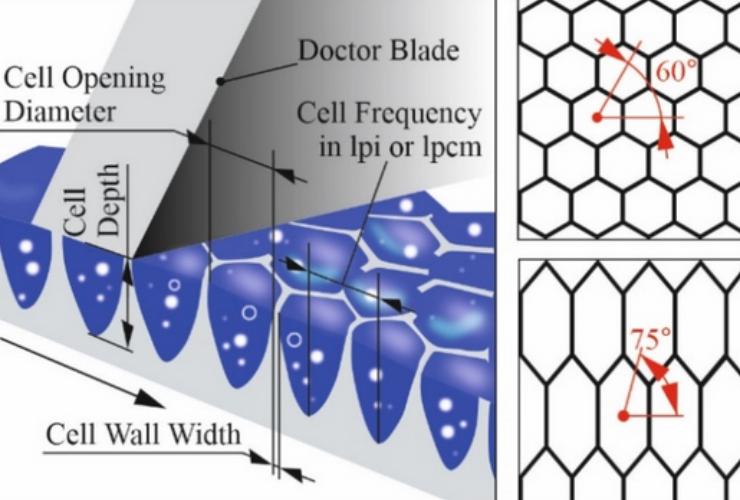

در صنعت فلکسوگرافی، سیلندر های آنیلوکس نقشی اساسی در تعیین میزان مصرف مرکب دارند. این سیلندر ها با سلول های آنیلوکس مشخص می شوند که مرکب را به متریال چاپی منتقل می کنند. با این حال، این سیلندر ها در طول عمر کاری خود با ساییدگی و آسیب احتمالی مواجه می شوند که عمدتاً به دلیل تمیز کردن نامناسب یا تجمع مرکب خشک شده در مجرای حفره ها است. این موضوع ظرفیت انتقال مرکب را با مشكل مواجه میکند و کیفیت چاپ را تحت تأثیر قرار می دهد. با توجه به نیاز صنعت به چاپ های با ثبات وکیفیت مناسب، تاکید روزافزونی بر توسعه و اجرای مداوم روش های بهینه بر روی سیلندر آنیلوکس وجود دارد. یکی از روش ها ، روش اولتراسونیک است. این روش از امواج اولتراسونیک همراه با یک عامل تمیز کننده استفاده می شود.

با این حال، اطلاعات علمی محدودی در مورد وضعیت واقعی سیلندرهای آنیلوکس پس از تمیز کردن اولتراسونیک وجود دارد. در این پژوهش، سطح سیلندر های آنیلوکس پس از تمیز کردن به روش اولتراسونیک با استفاده از آنالیز میکروسکوپی به طور جامع مورد بررسی قرار گرفت. با این ارزیابی، بینشی را در مورد اثربخشی و پتانسیل این روش برای ایجاد آسیب کمتر به سیلندر ارائه گردید.

نتایج نشان داد که پس از چاپ، سیلندرها تقریباً 20 درصد از ظرفیت انتقال مرکب خود را از دست داده اند و تمیز کردن اولتراسونیک به طور موثر ظرفیت مرکب سیلندرهای آسیبدیده را بازیابی کرد. با این حال، برای سیلندر هایی که از قبل آسیب دیده بودند، فرآیند تمیز کردن اولتراسونیک آسیب را تشدید کرد و در برخی موارد منجر به لایه برداری کامل شد. این مطالعه بر پتانسیل تمیز کردن اولتراسونیک در بازگرداندن کارایی آنیلوکس سیلندر تاکید میکند، اما همچنین نیاز به احتیاط بیشتر را در مورد سیلندرهای آسیبدیده برجسته میکند.

1. معرفی چاپ فلکسوگرافی در درجه اول از سیلندر آنیلوکس استفاده می کند که تعیین کننده حجم مرکب است. سلولهای آنیلوکس درون این سیلندرها انتقال مرکب را به پلیت کلیشه چاپ و در نهایت به متریال چاپی را تسهیل میکنند. برای تامین نیازهای در حال تحول بازار، سازندگان آنیلوکس سیلندر به تدریج تراکم سلول های آنیلوکس را در کنار عمق و حجم آن ها افزایش داده اند. با این حال، هنوز علیرغم راه حل های پیشرفته که عملکرد این سیلندرها را بهینه می کند، سیلندر های آنیلوکس در معرض سایش و آسیب دیدگی در حین استفاده وجود دارد. فرآیندهای تمیز کردن بهینه اغلب منجر به باقی ماندن بقایای مرکب در درون حفره های آنیلوکس خواهد شد که منجر به پر شدن شدن عمق حفره سلول آنیلوکس و متعاقباً از بین رفتن ظرفیت انتقال مرکب آن می شود.

عوارض بیشتر به دلیل خشک شدن بقایای مرکب در داخل سلول ها ایجاد می شود که پیامدهایی برای سطح سرامیکی سیلندر دارد. در حین چاپ، مرکب تمایل به خشک شدن روی پایه و پیرامون سلول های آنیلوکس دارد و به تدریج ظرفیت انتقال مرکب کاهش می یابد. با توجه به نقش محوری ظرفیت انتقال مرکب در تعیین کاربرد حجم مرکب، حفظ حجم ثابت مرکب برای نمایش دقیق رنگ بسیار مهم است. کاهش ظرفیت سلول آنیلوکس منجر به کاهش قابل توجه انتقال مرکب به متریال چاپی میشود که میتواند منجر به کاهش چگالی مرکب چاپ و تغییر رنگها میشود. حصول اطمینان از عملکرد طولانی مدت سیلندر های آنیلوکس، مستلزم توسعه و استفاده مداوم از یک روش عملیاتی قوی است. هدف از این روشها طولانیتر کردن کارایی سیلندر، حفظ پارامترهای عملیاتی و به حداقل رساندن خطرات مرتبط با کیفیت چاپ نامرغوب است. قابل ذکر است، از آنجایی که تعریف بازه زمانی قطعی برای جایگزینی سیلندر آنیلوکس وجود ندارد، تشخیص وضعیت سیلندر پس از تمیز کردن، به ویژه وضعیت انتقال مرکب از سیلندر آنیلوکس، ضروری است. این مرحله باید در یک رویه کنترل کیفیت جامع گنجانده شود. تمیز کردن موثر سیلندر آنیلوکس یک اولویت برای چاپخانهها بوده و هست، زیرا مستقیماً با افزایش طول عمر سیلندر ارتباط دارد و انتقال مداوم مرکب را تضمین میکند و در نتیجه پایداری و تکرارپذیری چاپ را تقویت میکند. اهمیت نگهداری منظم سیلندر آنیلوکس در جامعه چاپ به خوبی پذیرفته شده است. بنابراین، شرکتهای چاپ مدرن روشهای تمیز کردن کارآمد و ایمن برای محیط زیست را در اولویت قرار میدهند. با این حال، بسیاری از تکنیکهای تمیز کردن میتوانند به طور ناخواسته به سیلندرهای آنیلوکس آسیب برسانند و کاربرد آنها در فرآیند چاپ را به خطر بیندازند. از جمله تکنیکهای رایج تمیز کردن، تمیز کردن شیمیایی (هم دستی و هم خودکار)، سندبلاست، تمیز کردن لیزری و تمیز کردن اولتراسونیک است.

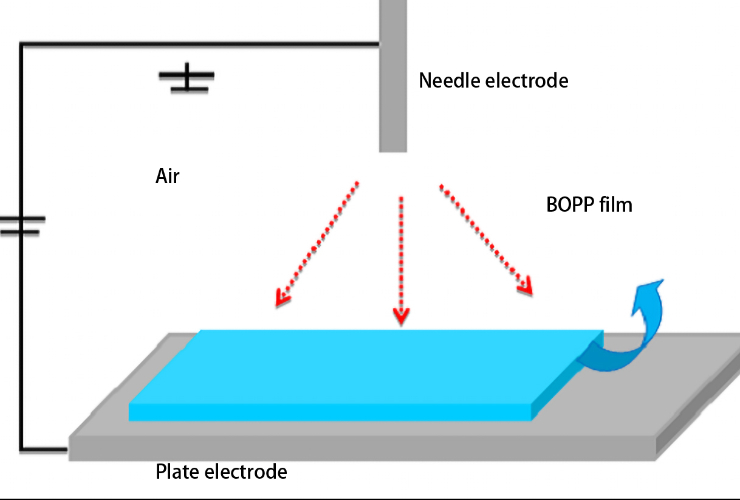

تمیز کردن اولتراسونیک با توجه به مزایای آن از جمله سرعت، کارایی، مقرون به صرفه بودن و تاثیرگذاری کمتر بر محیطی زیست، به عنوان یک روش پیشرو می باشد. این روش از هم افزایی امواج اولتراسوند (در محدوده بین 16 کیلوهرتز تا 1 گیگاهرتز) و عوامل تمیز کننده استفاده می کند. سیلندر در حین چرخش در یک محلول شیمیایی گرم شده مانند سود سوزآور غوطه ور می شود. امواج اولتراسونیک باعث ایجاد کاویتاسیون و تولید حباب های گاز می شود. پس از انفجار حباب در برابر سطح آنیلوکس ، فشار و دما حاصل باعث سست شدن و کنده شدن مرکب خشة شده در سلولهای آنیلوکس می شود.

سازندگان پاک کننده های اولتراسونیک آنیلوکس ادعا می کنند که این روش تمیز کردن کامل را تضمین می کند و در عین حال یکپارچگی سیلندر را حفظ می کند. قابل توجه است که تمیز کردن اولتراسونیک کارایی بالایی را در مرکبهای فلکسوگرافی مختلف نشان می دهد هزینههای سرمایهگذاری نسبتاً کم است و ماشینها را میتوان بر اساس نیازهای چاپخانه بصورت تخصصی تر ساخت. با این حال ، ضروری است که تشخیص دهیم که هرگونه تخریب سرامیکی را در حین تمیز کردن اولتراسونیک در نظر گرفت ، و گاهی اوقات منجر به شکسته شدن حفره های سرامیکی می شود.

یک بررسی جامع، کمبود مطالعات تجربی و تجزیه و تحلیل کامل روی سیلندرهای آنیلوکس را پس از تمیز کردن اولتراسونیک نشان میدهد.

اکثر اطلاعات قابل دسترس عمدتاً از مواد تبلیغاتی تجاری تهیه شده است. با این حال ، این اطلاعات بسیار کلی بوده و با در نظر گرفتن متغیرهای چاپی که بر کارآیی و اثربخشی فرآیند تمیز کردن تأثیر می گذارد. با توجه به این کم بودن اطلاعات ، ما یک بررسی میکروسکوپی بصورت بررسی عمق از سطوح آنیلوکس-سیلندر پس از تمیز کردن اولتراسونیک انجام دادیم. هدف این پژوهش سنجش کارایی روش اولترا سونیک و پیامدهای آن بر ویژگیهای سطح سیلندر و همچنین آسیب های احتمالی است.

2. مواد و روشها

2.1. برای پژوهش از از سیلندرهای سرامیکی استفاده شد. سیلندرها توسط دانکس (کاتوویتس، لهستان) ساخته شده است. پارامترهای سیلندرها به شرح زیر بود: 200L/inch خط، ظرفیت مرکب 15cm3/m2، ظرفیت حفره 40μm عرض دهانه حفره 80μm. نسبت عرض دهانه به مرکب باید 1:2 باشد. مواد پوشش Cr2O3، با حداقل ضخامت پوشش 250 میکرومتر بود.

2.2. روش چاپ

روش چاپ با استفاده از دستگاه IGT-F1 (IGT Systems، Almere، هلند) انجام شد.. پارامترهای زیر استفاده شد: سرعت چاپ 0.5 متر بر ثانیه. نیروی آنیلوکس 200 نیوتن؛ نیروی چاپ 300 نیوتن؛. برای هر سیلندر، 50 دوره چاپ انجام شد. پس از هر دوره چاپ، سیلندر با یک پارچه مرطوب نرم تمیز می شد تا مرکب پاک شود. پس از اتمام تمام مراحل چاپ، سیلندر آنیلوکس به جهت پردازش بیشتر (ارزیابی میکروسکوپی و تمیز کردن) ارسال شد. مرکب مورد استفاده برای آزمایش مرکب زرد مبتنی بر آب بود.

2.3. آسیب های مکانیکی

برای ایجاد آسیب های مکانیکی به سیلندر آنیلوکس، ضربه زن اتوماتیک مرکزی Rennstieg (Rennsteig Werkzeuge، Steinbach-Hallenberg، آلمان) استفاده شد. نیروی ضربه زن روی کمترین مقدار یعنی 20 نیوتن تنظیم شد. برای سیلندرهای با آسیب مکانیکی، 12 ضربه در محل های مختلف سیلندر انجام شد. پس از بررسی، فقط عیوب مکانیکی موضعی با مساحتی شبیه به یک حفره مشاهده شد. هیچ آسیب بزرگتر یا لایه لایه شدن پوشش سرامیکی مشاهده نشد.

2.4. رویه تمیز کردن

برای تمیز کردن غلتک ها از پاک کننده آلتراسونیک APolsonic33 (POLSONICPalczyn ́skiSp.J.، ورشو، لهستان) استفاده شد. تمیز کردن با استفاده از محلول آبی 10٪ Recyl Quick Wash Booster Plus انجام شد. دمای تمیز کردن روی 30 درجه سانتیگراد تنظیم شد و زمان تمیز کردن 10 دقیقه بود. فرکانس و قدرت پاک کننده اولتراسونیک برای تمیز کردن آنیلوکس تنظیم شد. پارامترها به شرح زیر بود: فرکانس 40 کیلوهرتز. توان 50 W/dm3 پس از تمیز کردن با پاک کننده شیمیایی، غلتک به طور کامل با آب مقطر شسته شد و به مدت 1 دقیقه در یک پاک کننده اولتراسونیک پر از آب مقطر قرار داده شد. سپس غلتک با استفاده از هوای فشرده با فشار 1 بار خشک شد. یک کارآزمایشی بدون یک عامل تمیز کننده مرجع انجام شد.

2.5. تجزیه و تحلیل سیلندر آنیلوکس

تجزیه و تحلیل سیلندر های آنیلوکس با استفاده از تکنیک میکروسکوپ نوری سه بعدی، با استفاده از میکروسکوپ دیجیتال Keyence VHX 7000 (Keyence، Mechelen، بلژیک) با یک لنز زوم VH Z500 (بزرگنمایی 500-5000x) انجام شد.

بزرگنمایی 20-200)، و یک دوربین VHX 7020 با وضوح بالا، مطابق با استاندارد ISO 25178:2016 [35]. آنالیزهای میکروسکوپی برای تشخیص آسیب به ساختار سطح سرامیکی آنیلوکس ناشی از فرآیند تمیز کردن و تعیین تغییرات در مهمترین پارامترهای توصیف کننده سیلندر های آنیلوکس، مانند:

• نسبت دهانه به عرض آستانه انتقال مرکب

. • ظرفیت، به عنوان مثال، حجم حفره بر روی یک واحد سطح.

• عمق حفره

داده های عددی به دست آمده مورد تجزیه و تحلیل آماری قرار گرفتند. نتایج ارائه شده در پژوهش مقادیر متوسط دادههای بهدستآمده پس از انجام 3 تحلیل موازی برای آنیلوکس های تصادفی انتخاب شده بررسی شد.

طرح رویه آزمایش به شرح زیر بود. پنج سیلندر مدل آنیلوکس استفاده شد:

1. مرجع: سیلندر آنیلوکس جدید که تاکنون استفاده نشده بود، بدون آسیب مکانیکی، بدون چاپ، عملیات پاک سازی بر روی آن.

2. بدون آسیب مکانیکی، در چاپ استفاده شده، عملیات پاک سازی بر روی آن انجام شده

3. آسیب دیده مکانیکی،در چاپ استفاده نشده، بدون عملیات پاک سازی بر روی آن

4. آسیب دیده مکانیکی، در چاپ استفاده شده، عملیات پاک سازی بر روی آن انجام شده

5. آسیب دیده مکانیکی، چاپ استفاده شده، پاک شده فقط با آب مقطر.

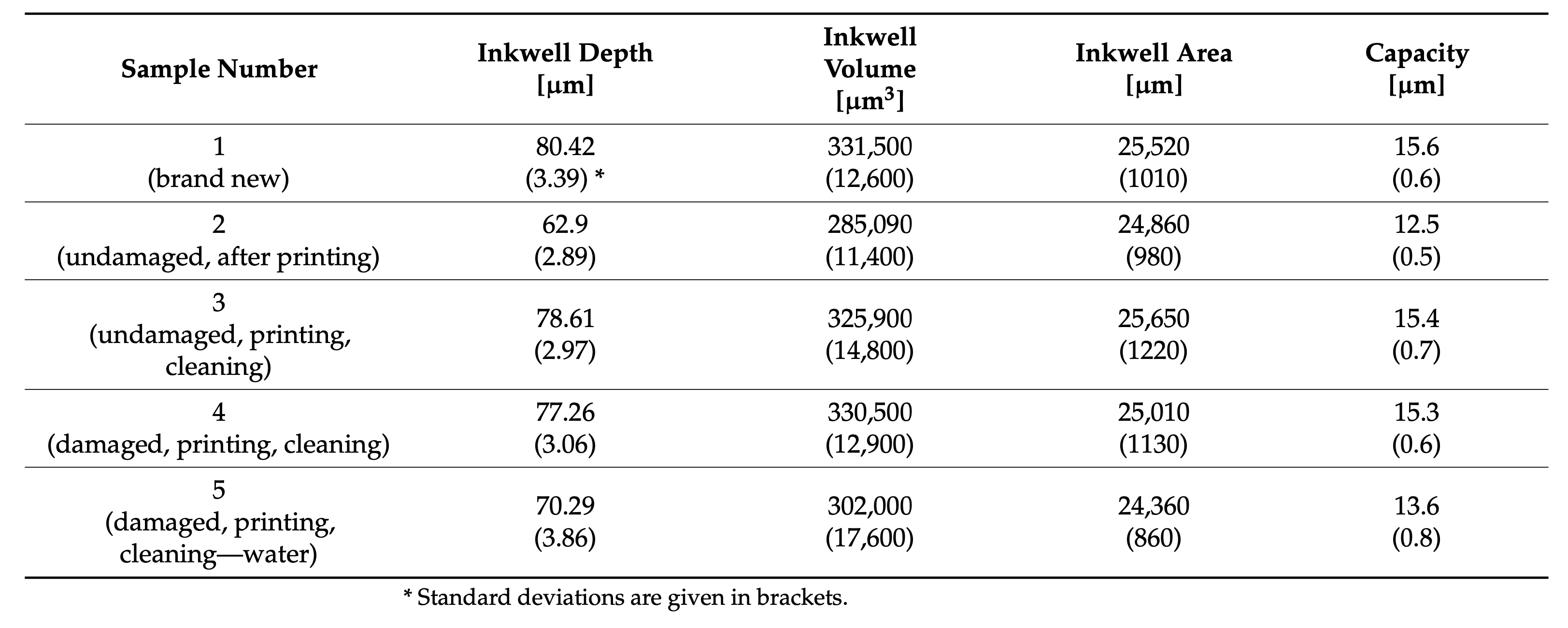

3. نتایج و بحث پارامترهای اساسی برای ارزیابی سیلندرهای آنیلوکس، ظرفیت خطی و انتقال مرکب آنها است. در این مطالعه، سیلندرهای استاندارد با الگوی شش ضلعی استفاده شد که دارای تعداد 200 L/inch و حجم اعلام شده توسط سازنده آنیلوکس15 cm3/m2 بود.

در این پژوهش، سیلندر های آنیلوکس با استفاده از روش میکروسکوپی مورد ارزیابی قرار گرفتند که شامل اندازه گیری های جامع زیر بود:

- عمق حفره.

- قطردهنه حفره.

- حجم حفره.

- سطححفره.

در این پژوهش، بیش از 100 مرکب در هر سیلندر در طول هر ارزیابی مورد تجزیه و تحلیل قرار گرفت. نتایج بهدستآمده بهعنوان مقدار متوسط و مقدار انحراف استاندارد ارائه میشوند. برای حفره هایی که در آنها آسیب های عمدیایجاد شده بود، مناطق آسیب دیده از مقادیر میانگین محاسبه شده حذف شدند. نتایج بهدستآمده به صورت گرافیکی در شکلهای 1 و 2 ارائه شده است.

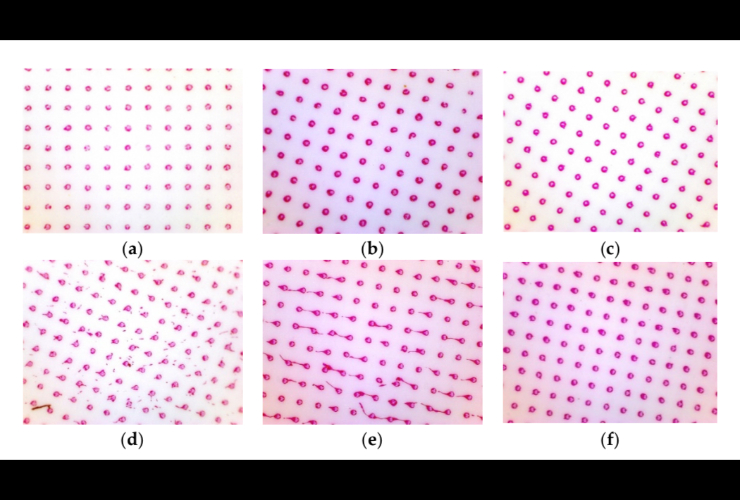

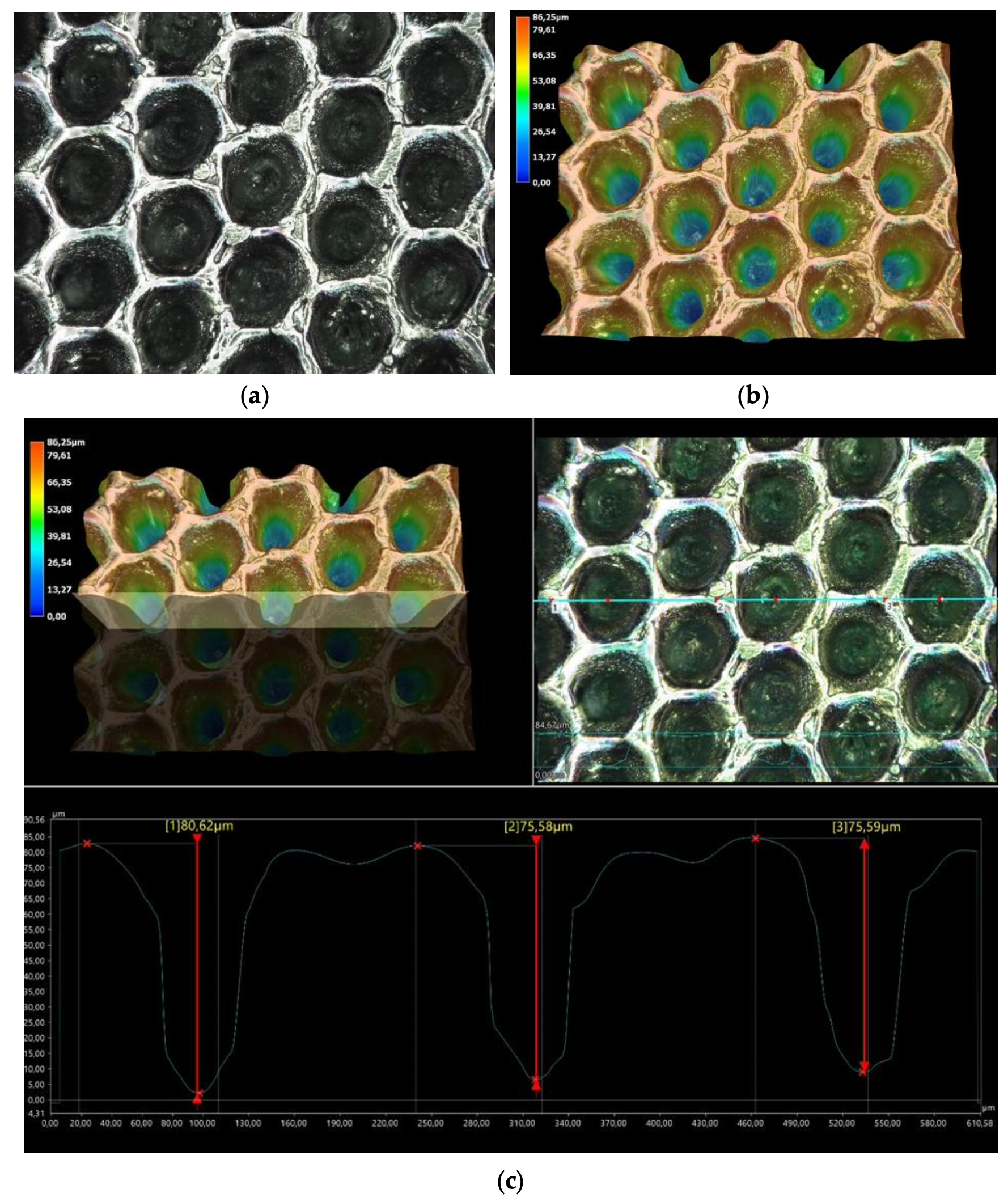

شکل 1. مجموعه ای از تصاویر میکروسکوپی به دست آمده در طی ارزیابی ویژگی های ابعادی حفره ها در یک سیلندر آنیلوکس (سیلندر 1 - کاملاً جدید): (الف) نمای دوبعدی. (ب) نمای سه بعدی؛ و (ج) نمای سه بعدی با جزئیات اندازه گیری.

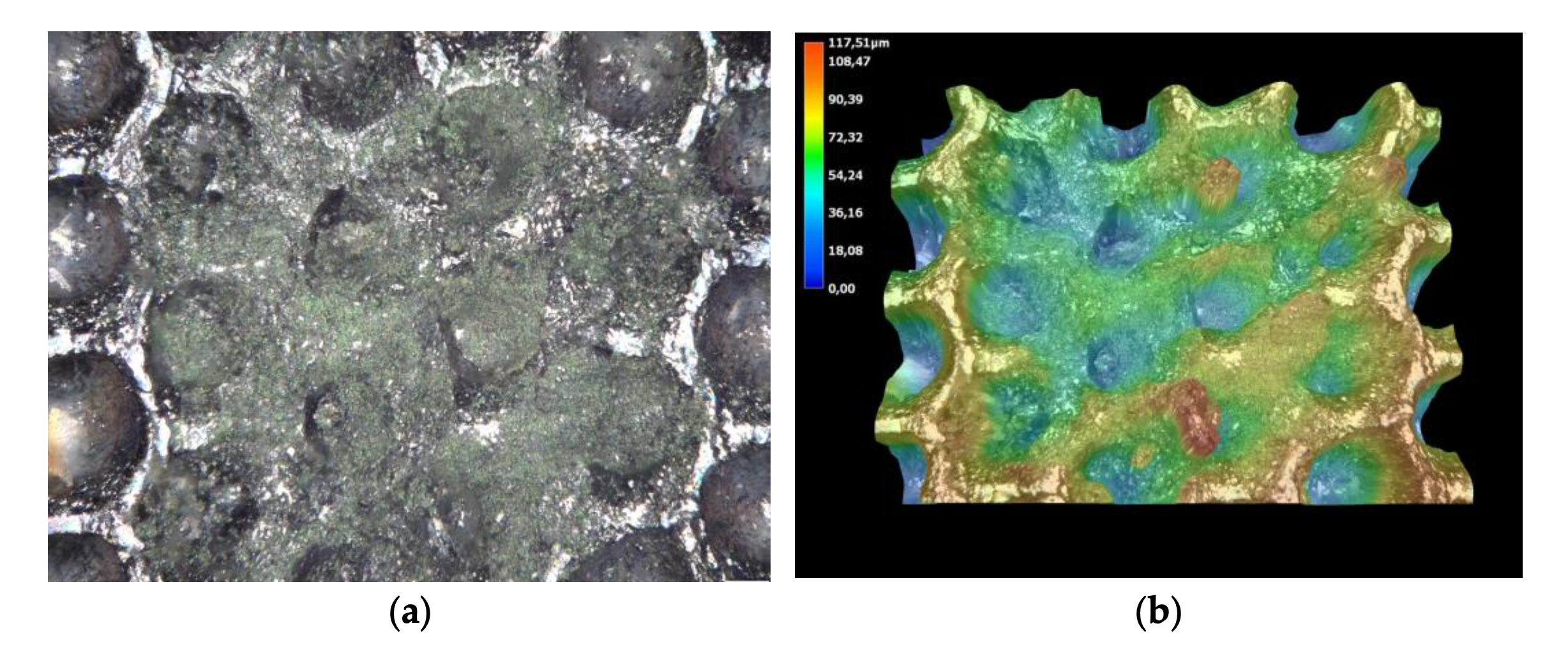

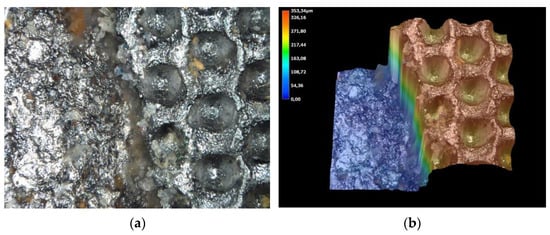

شکل 2. مجموعه ای از تصاویر میکروسکوپی که مناطق عمدا آسیب دیده را روی سیلندر آنیلوکس نشان می دهد: (الف) نمای دوبعدی. ب) نمای سه بعدی

نتایج بهدستآمده از اندازهگیریهای میکروسکوپی نشان میدهد که پس از چندین بار فرآیند چاپ، رولها تقریباً 20 درصد از ظرفیت مرکب خود را از دست دادند (جدول 1 و شکل 1 و شکل 2)، که منجر به بدتر شدن قابل توجهی در انتقال مرکب میشود. برای سیلندر های مشکل دار، لکههای سفید روی چاپها قابل مشاهده بود و دانسیته رنگ روی مواد چاپی بهطور محسوسی کمتر بود.

جدول 1. پارامترهای اساسی حفره ها درآنیلوکس های آزمایش شده.

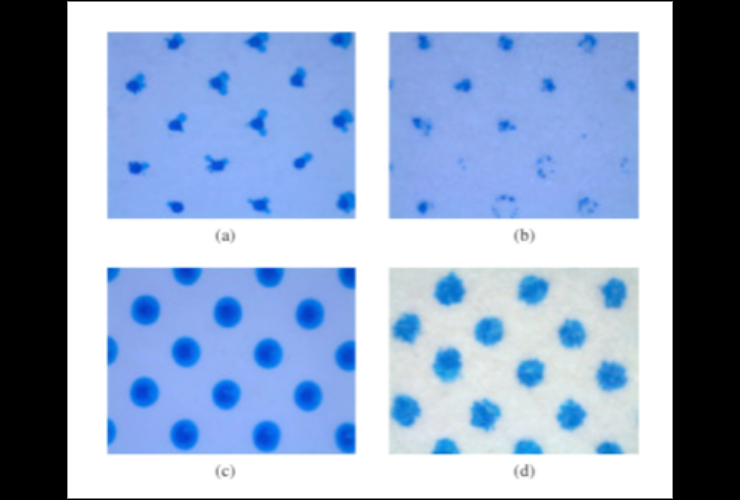

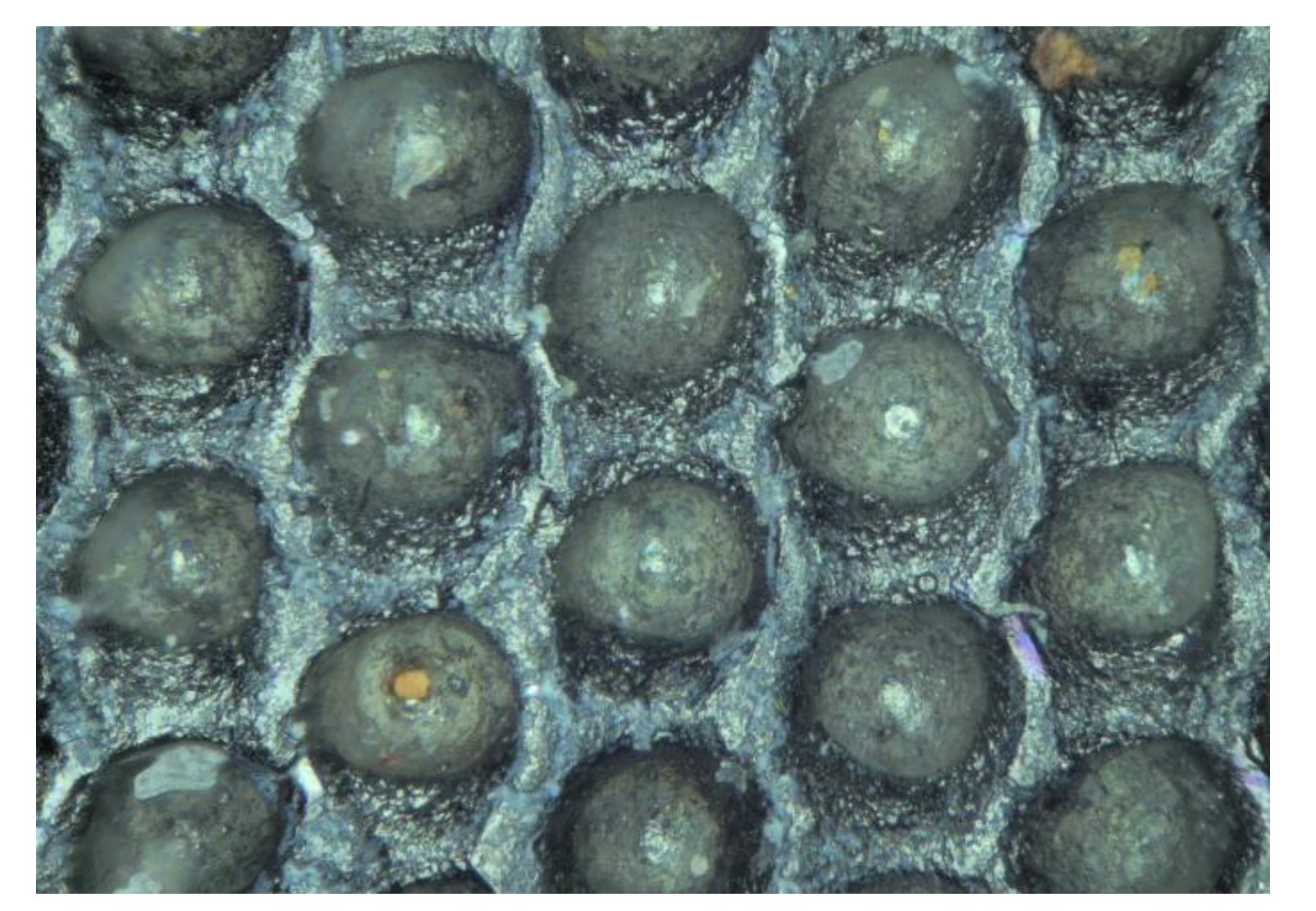

رول های شماره 3، 4 و 5 تحت یک روش پاک يردن حفره با استفاده از یک پاک کننده اولتراسونیک قرار گرفتند. یک ماده تمیز کننده که به طور خاص برای رول های آنیلوکس طراحی شده بود برای سیلندر های 3 و 4 استفاده شد، در حالی که سیلندر شماره 5 با آب مقطر تمیز شد. رول شماره 3، که نمایانگر یک رول سالم و بدون آسیب است ، تحت فرآیند چاپ و پاک کردن قرار گرفته بود، اساساً ظرفیت اولیه مرکب خود را بازیابی کرد (شکل 3). این نشان می دهد که استفاده از یک پاک کننده اولتراسونیک به همراه یک عامل شیمیایی مناسب انتخاب شده، پاک کردن بسیار موثر رول ها را امکان پذیر می کند.

تصویر ۳ - سطح رول آنیلوکس سالم پس از تمیز کردن با استفاده از دستگاه اولتراسونیک

برای رول شماره 4، که به صورت محلی آسیب وارد شده بود، سطح آسیب نخورده رول عملاً بدون تغییر ظاهر شد. به همین ترتیب، نتایج مربوط به عمق، سطح و ظرفیت و وضعیت حفره های آنیلوکس کاملاً همسو بودند (جدول 1). با این وجود، در مناطقی که آسیب موضعی رخ داده است، آسیب های قابل توجهی پس از روش تمیز کردن ظاهر شد. این آسیبها مستقیماً نشاندهنده لایهبرداری کامل لایه سرامیکی از رول بود، زیرا عمق آنها از ضخامت لایه سرامیکی که توسط سازنده اعلام شده بود بیشتر بود که در تصاویر میکروسکوپی زیر نشان داده شده است (شکل 4).

شکل 4. سطح رول آنیلوکس آسیب دیده پس از یک روش تمیز کردن با استفاده از پاک کننده اولتراسونیک: (الف) نمای 2 بعدی. ب) نمای سه بعدی

لازم به ذکر است که عمق آسیب بیش از 300 میکرون (به طور دقیق در 319 میکرون اندازه گیری شده است). این آسیب ها در 4 ناحیه از 12 ناحیه با آسیب در سطح سیلندر آنیلوکس مشاهده شد.

صدمات مشابهی برای رول شماره 5 نیز مشاهده شد که با همان روش تمیز کردن، اما با استفاده از آب مقطر خالص، بدون افزودن هیچ ماده تمیزکننده، انجام شد.

4. نتیجه گیری

روش میکروسکوپی به کار رفته در این مطالعه روشی بسیار موثر برای ارزیابی وضعیت غلتک های آنیلوکس است. اندازه گیری آستانه دهانه، عرض دهانه، ظرفیت و عمق را بر روی رول آنیلوکس آسان می کند. مقایسه تصاویر سیلندر های آنیلوکس استفاده نشده و استفاده شده پس از یک دوره عملیاتی معین، مشاهده این نکته را امکان پذیر می کند که کاهش عمق حفره (از 80.42 میکرومتر به 62.90 میکرومتر) و حجم مرکب از 331500 میکرومتر مکعب به 285090 میکرومتر مکعب باعث بدتر شدن عملکرد و عملکرد حفره ها در انتقال مرکب به میزان قابل توجهی شده است. در کیفیت چاپ روش تمیز کردن رول های آنیلوکس با استفاده از پاک کننده اولتراسونیک سریع، کارآمد و نسبتاً ساده است. این رول ها را قادر می سازد تمیز شوند و به بیش از 98 درصد حجم اولیه انتقال مرکب (325900 میکرومتر) و عمق مرکب (78.61 میکرومتر) برسند که نتیجه ای کاملا رضایت بخش است.

علاوه بر این، این روش برای سیلندرهای آسیب نخورده ایمن است. در سیلندرهای آزمایششده که هیچ آسیبی نداشتند، هیچ تغییری در سطح سلول مشاهده نشد که نشاندهنده تأثیر نامطلوب روی سطح سرامیکی سیلندرها است.

اما برای رول هایی با آسیب مکانیکی سطح، فرآیند تمیز کردن در یک پاک کننده اولتراسونیک می تواند منجر به تشدید قابل توجه این آسیب شود، از جمله لایه لایه شدن پوشش سرامیکی، که در این پژوهش باعث حذف کامل و جزئی لایه سرامیکی شد.عمق آسیب به طور قابل توجهی بیشتر (353 میکرومتر) از ضخامت لایه سرامیکی (تقریبا 250 میکرومتر) بود.

در طول آزمایشات، تأثیر عامل تمیز کننده رد شد، زیرا افزایش آسیب سطحی هم برای نمونه شسته شده با عامل شیمیایی و هم با آب مقطر مشاهده شد. بنابراین، تشدید آسیب و لایه لایه شدن لایه سرامیکی به ارتعاشات تولید شده توسط پاک کننده اولتراسونیک نسبت داده شد.

از نظر کاربردهای عملی، سیلندر های آنیلوکس در صورتی که سایش قابل توجهی داشته باشند یا حتی آسیب های مکانیکی جزئی داشته باشند که نشان دهنده آسیب به پوشش سرامیکی باشد، نباید تحت روش های تمیز کردن با استفاده از پاک کننده های اولتراسونیک قرار گیرند. در چنین کاربردهایی باید از روش های جایگزین و کم تهاجمی استفاده کرد، مانند تمیز کردن لیزر، استفاده از لیزرهایی با توان پالس کمتر از 50 میلی ژول، که شرایط تمیز کردن لیزر نسبتا ملایم تری را تضمین می کند.